|

|

|

|

|

| 非金属极框电解槽技术与生产 |

| 双击自动滚屏 |

发布者:zq1229 发布时间:2025/11/23 13:14:52 阅读:220次 【字体:大 中 小】 |

|

| |

非金属极框电解槽技术与生产

技术特性、应用优势与发展前景

关键词:非金属极框;电解槽;碱性电解水;制氢;轻量化;耐腐蚀

描述:非金属极框电解槽作为近年来电解水制氢领域的重要技术革新,正逐步成为传统金属极框电解槽的有力替代者。阐述非金属极框电解槽的技术原理与结构特征,深入剖析其在耐腐蚀性、轻量化、绝缘性能及环境适应性等方面的显著优势,并对比分析其与传统金属极框电解槽在性能、成本与生命周期等方面的差异。同时探讨了非金属极框电解槽在可再生能源耦合、分布式制氢及绿色化工等领域的广泛应用前景,并展望其未来技术发展趋势,旨在为氢能产业的规模化、高效化与可持续化发展提供参考。

一、引言

电解水制氢作为绿氢获取的核心技术,其关键设备——电解槽的性能直接决定了制氢系统的效率、可靠性及经济性。极框作为电解槽的核心结构部件,不仅承担支撑电极、隔膜与密封系统的功能,还需长期耐受高温、强碱及电位波动等严苛工况。传统金属极框(如碳钢镀镍)虽具备较高机械强度,但存在电腐蚀严重、重量大、加工复杂及维护成本高等问题,制约了电解槽的规模化部署与长期稳定运行。

非金属极框电解槽的兴起,标志着电解水制氢技术从“金属时代”迈向“高分子材料时代”的重要转折。采用高性能工程塑料(如聚砜PSU、聚醚酰亚胺PEI、聚苯硫醚PPS、聚四氟乙烯PTFE等)替代传统金属极框,不仅从根本上解决了电化学腐蚀问题,还显著降低了系统重量与制造成本,提升了电解槽的绝缘安全性与动态响应能力。围绕非金属极框电解槽的技术特性、应用优势、挑战及未来发展方向展开系统论述。

二、技术原理与结构特征

1. 技术原理

非金属极框电解槽的工作原理基于传统碱性电解水制氢机制:在KOH或NaOH碱性电解液中,水分子在直流电场作用下发生分解,阴极产生氢气,阳极释放氧气。非金属极框在此过程中的核心作用在于:

(1)构建电解小室的密封边界,防止气体交叉泄漏;

(2)提供电极与隔膜的机械支撑,维持“零极距”结构以降低欧姆电阻;

(3)通过其绝缘特性,消除极框与极板之间的杂散电流,避免电化学副反应。

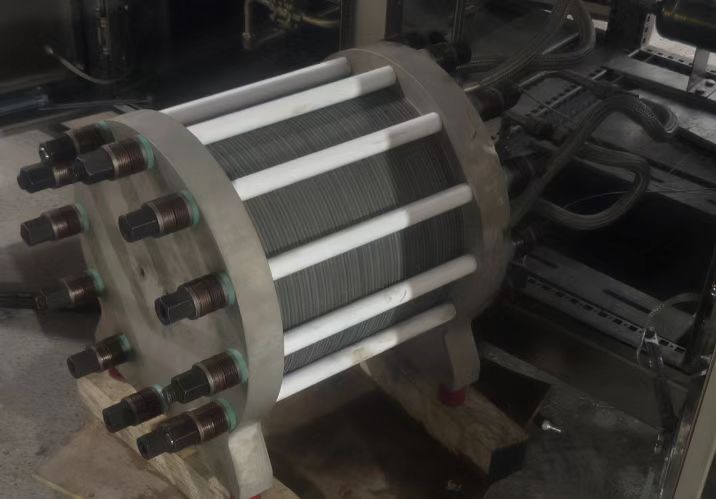

2. 结构组成

非金属极框电解槽通常由端压板、非金属极框、主极板、电极(阳极与阴极)、隔膜、密封垫片及紧固螺栓等构成。其中,非金属极框为环形或方形结构,其端面开设有电解孔、进液通道、氢气出口与氧气出口。极框与主极板通过舌板结构粘接,形成独立电解小室。多个小室串联叠加,构成完整电解堆。

3. 材料选择

非金属极框的材料需满足耐高温(≥90℃)、耐强碱(pH 14)、高机械强度、低蠕变及良好绝缘性等要求。目前主流材料包括:

(1)聚砜(PSU):优异的耐碱性与尺寸稳定性,适用于ALK与AEM电解槽;

(2)聚醚酰亚胺(PEI):高模量、高耐热、阻燃V-0级,适用于高电流密度PEM系统;

(3)聚苯硫醚(PPS):耐化学腐蚀、抗疲劳,适合大规模注塑成型;

(4)聚四氟乙烯(PTFE):极强耐腐蚀性与低表面能,常用于复合密封系统。

三、非金属极框电解槽的优势

1. 耐腐蚀与长寿命

传统金属极框在30% KOH溶液中年均腐蚀速率可达0.2 mm,使用寿命约8~15年,且存在电偶腐蚀与点蚀风险。非金属极框因本征惰性,完全免疫电化学腐蚀,使用寿命可达15~20年以上,十年电导率衰减率低于5%,显著降低维护频率与停机损失。

2. 轻量化与小型化

非金属极框密度仅为金属的1/3,使电解槽整体重量减轻50~60%,体积缩减2/3。此特性极大降低了运输与安装成本,提升厂房空间利用率(可达200%),尤其适用于分布式制氢、海上平台及移动式氢源等场景。

3. 绝缘性与安全性

塑料极框体积电阻率≥10¹⁴ Ω·cm,可彻底消除极框导电引发的杂散电流与短路风险,避免电镀层剥落导致的污染问题。同时,其绝缘特性简化了系统绝缘设计,提升运行安全性。

4. 动态响应与可再生能源耦合

非金属极框电解槽具备宽负荷调节能力(20%–110%额定功率),可实现秒级动态响应,完美匹配风电、光伏等波动性电源。其低热惯性设计支持快速启停,助力绿氢项目实现离网制氢与能量时移。

5. 环境友好与降本增效

非金属极框无需电镀处理,避免了铬、镍等重金属排放,缩短生产周期30%以上。综合材料、加工与运维成本,非金属极框电解槽全生命周期成本较传统金属极框降低约50%,为绿氢平价化提供关键支撑。

四、与传统金属极框电解槽的对比分析

维度 非金属极框电解槽 传统金属极框电解槽

耐腐蚀性 完全免疫电化学腐蚀 易腐蚀,需镀镍防护

重量 减轻50~60% 高密度金属,重量大

体积 缩减2/3 结构臃肿

绝缘性 本征绝缘 需额外绝缘设计

动态响应 秒级,20%–110%负荷 响应慢,低负荷易析氢

使用寿命 ≥15~20年 约8~15年

维护成本 极低 高(更换、电镀)

环境足迹 零电镀、无重金属 含电镀废水、重金属

五、挑战与对策

1. 高温高压下的机械强度

部分塑料在>90 ℃、>1.6 MPa环境下易蠕变,影响密封。对策:采用纤维增强(玻纤/碳纤)PPS或PEI复合材料,优化极框肋板结构,提升屈服强度至≥180 MPa。

2. 大尺寸成型精度

大直径非金属极框注塑易翘曲、收缩。对策:引入顺序阀热流道与模内补偿技术,平面度可控制在1.2 m±0.05 mm。

3. 气密性与密封线设计

塑料密封线区易因蠕变导致泄漏。对策:采用多道密封线,选用FKM或EPDM复层,压缩永久变形<10%

4. 标准与认证缺失

目前国内外尚无非金属极框电解槽专项标准。对策:联合氢能标委会、IEC TC 105启动《非金属极框碱性电解槽技术规范》制定,涵盖材料、测试、寿命评估及安全要求。

六、未来发展趋势

1. 材料体系升级

开发纳米改性PPS、PEI及高温尼龙(PPA)复合材料,目标耐热达180 ℃,强度提升30%,满足未来高压(3–5 MPa)碱性电解槽需求。

2. 结构—功能一体化

将极框与双极板、液/气道一体化3D打印,减少零部件数量50%,实现电解槽模块化组装,缩短交付周期至。

3. 建立非金属极框回收体系,采用化学解聚回收单体(如双酚A、4,4’-ODA),实现材料闭环利用,碳足迹降低40%。

七、结论

非金属极框电解槽凭借其耐腐蚀、轻量化、绝缘安全及成本优势,正成为绿氢规模化制取的关键技术路径。尽管在高温高压稳定性、大尺寸成型及标准体系方面仍面临挑战,但通过材料创新、结构优化与智能制造,上述问题正被逐步攻克。展望未来,随着可再生能源制氢项目的快速扩张与电解槽大型化、高压化趋势的加速,非金属极框电解槽有望占据市场主导地位,为全球氢能产业的高质量、可持续发展注入强劲动力。

|

|

|

|

|

|

|

|